Antonio Fumero

I+D. Todo se puede solucionar con una cerveza fría.

Safety 4.0

Las fábricas prometen convertirse en “espacios inteligentes”; pero los estándares y el cumplimiento normativo asociados a la seguridad y la salud laborales que usamos son de otra época y corte moral.

Prevención

Antes de que el escenario de Industria 4.0 se materializara, eran los expertos del ámbito de la prevención de riesgos laborales los que se encargaban de reunir datos para proponer la adopción de medidas para la mejora de las condiciones de trabajo.

Industria Conectada

Desde que se acuñara el término de Industria 4.0 hace casi una década, la realidad del proceso transformador que ha ido dando forma a ese escenario se ha sustanciado al ritmo de los habilitadores digitales sobre los que se ha apoyado y que se recogen en el modelo conceptual del Plan para la Industria Conectada 4.0 (IC4.0).

Hablamos de la analítica de datos y el tratamiento automatizado de grandes volúmenes de ellos (Big Data), la Inteligencia Artificial en general (y las técnicas de aprendizaje automático en particular), la Internet de las cosas y sus aplicaciones específicas para entorno industrial (IIoT, Industrial IoT), la robótica avanzada (los cobots y el desarrollo asociado de la interacción colaborativas humano-robot), los sistemas ciber-físicos, la realidad mezclada y aumentada o los sistemas de simulación avanzados mediante el uso de técnicas de gemelo digital.

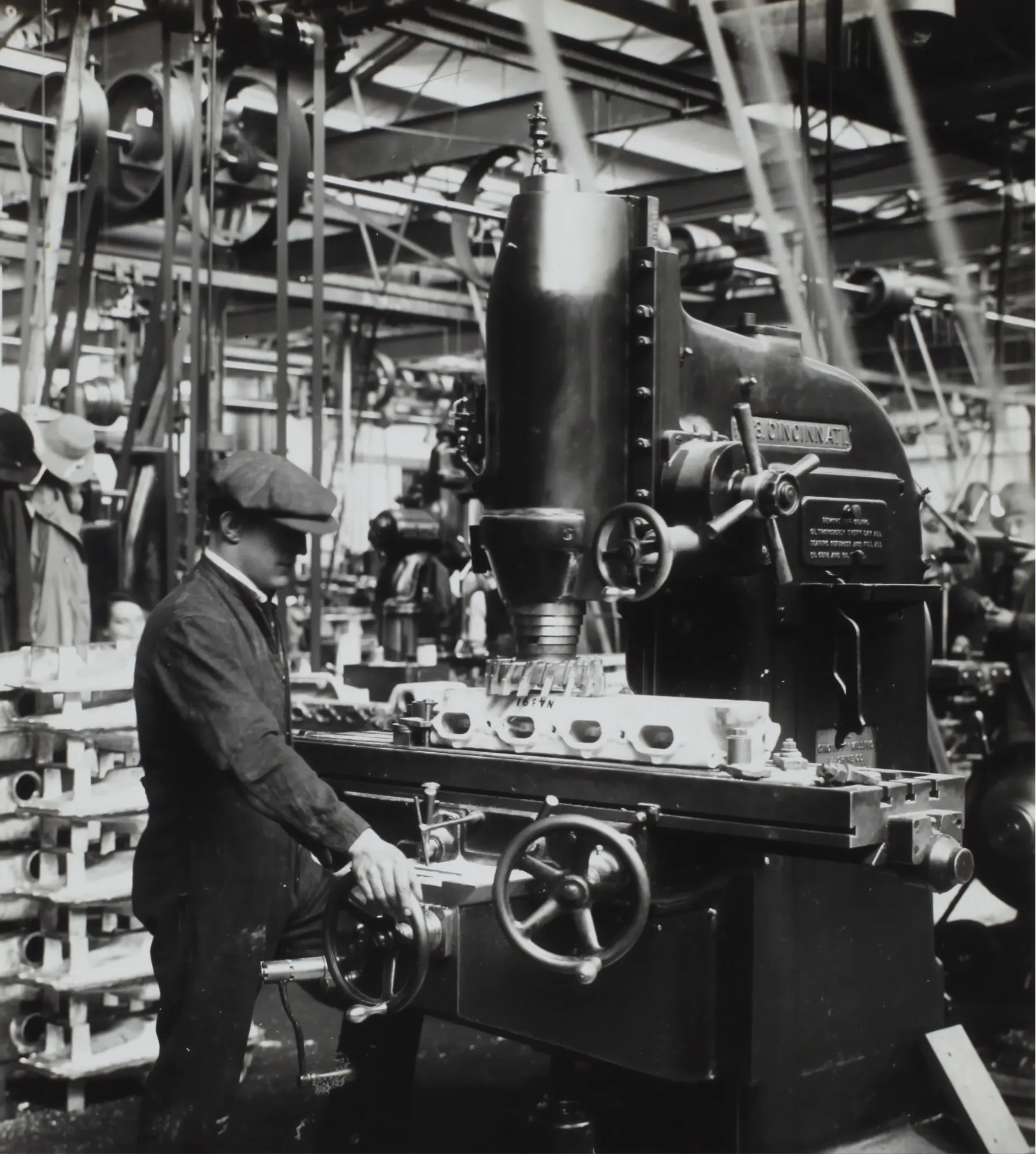

Estos habilitadores han permitido acelerar la transformación de la Industria en términos de Procesos, Negocio o Producto, tal y como se ha planteado la misma en el Plan de IC4.0. Las soluciones innovadoras que han ido apareciendo dentro de ese ámbito de aplicación han abordado la práctica totalidad de los procesos operativos que se pueden asociar al mismo, convirtiendo las plantas industriales en espacios “inteligentes”, altamente sensorizados y automatizados donde conviven personas con máquinas herramientas, vehículos autónomos, etc.

La gestión de los riesgos asociados a la seguridad y la salud laborales ha sufrido, por tanto, un impacto considerable, afectando directamente varias de sus dimensiones:

- En lo que se refiere a la Organización del trabajo, la construcción de “fábricas inteligentes” exige limitar los riesgos propios de su planificación: identificar los efectos que tendrá la nueva configuración de los puestos de trabajo en los trabajadores para evitar tener que rediseñar el equipo, optimizar la utilización de los recursos, minimizar la generación de residuos, o maximizar el rendimiento.

- El Marco Regulatorio y Legislativo siempre va a ir un paso por detrás de esta transformación: la base existente de normativa ha surgido del juicio de expertos generalmente consultados tras la materialización de ciertos riesgos con consecuencias generalmente catastróficas. En un contexto mucho más complejo no es difícil pensar que esto se agrave, siendo la promoción de estándares una medida generalmente aceptada como razonable para seguir avanzando.

- Los Sistemas de Gestión de la Salud y Seguridad Laborales (OHSMS, Occupational Health and Safety Management System) se han apoyado tradicionalmente en los Sistemas de Gestión de Calidad. Actualmente sistemas como el OHSAS 18001 han sido sustituidos por el ISO 45001:2018 y su revisión puede ayudar, sin duda a procedimentar el tránsito “ordenado” hacia un entorno “inteligente” más seguro y saludable desde un punto de vista laboral.

- La Gestión y Prevención de Riesgos Laborales debe revisarse desde un punto de vista incluso conceptual. Los riesgos pueden evaluarse, en términos genéricos, en todas las etapas del ciclo de vida de un sistema industrial; y estamos habituados a seguir estándares bien conocidos como es el caso de la ISO/IEC 31010:2019. Pero también sabemos que la identificación y gestión de riesgos es siempre más eficaz cuando se incorpora en el propio diseño, ya sea de proyecto de transformación industrial, para la incorporación de nuevas tecnologías, para la reingeniería de equipos, procesos, o procedimientos, etc.

Antes de que ese escenario de Industria 4.0 se materializara, eran los expertos del ámbito de la prevención de riesgos laborales los que se encargaban de reunir datos a partir de la monitorización casi manual de operaciones y el análisis del comportamiento observado para proponer la adopción de medidas para la mejora de las condiciones de trabajo

En la práctica, podemos decir que las iniciativas para la prevención de riesgos surgían de las necesidades humanas, recopiladas a través de las opiniones de empleados, colaboradores, etc. Hoy, el escenario del que hablamos es intensivo en datos, fruto de una creciente sensorización y automatización en las plantas industriales. Esto nos proporciona la oportunidad de realizar una explotación “inteligente” de esos datos, en este caso, para mejorar en la gestión de los riesgos asociados a la seguridad y la salud laborales (OHS) en la Industria 4.0.

¿Y la ética?

En el mercado no dejan de aparecer sensores y todo tipo de dispositivos “inteligentes” que entendemos dentro de una categoría amplia de la Internet de (todas) las cosas: una suerte de IoT de nueva generación (NGIoT) tal y como la entendemos en Europa. Entre ellos, podemos encontrar, por ejemplo, sensores con tecnología LiDAR de estado sólido que incorporan capacidades de inteligencia artificial empotrada en el propio dispositivo, para clasificar los objetos que detectan. Un ejemplo del estado del arte es el RS-LiDAR-M1 del fabricante Robosense.

Las soluciones complejas que se apoyan en la integración de estos dispositivos, apalancando su capacidad funcional creciente ofrecen un recorrido limitado. Podemos encontrar soluciones ofrecidas por la práctica totalidad de fabricantes globales del entorno industrial: Hitachi Vandara, por ejemplo, apoya su línea de escáneres 3D basados en esa tecnología para la mejora operativa dentro de los “espacios inteligentes” que se crean sensorizando instalaciones industriales.

Sin embargo este tipo de propuestas de valor no contemplan de manera sistemática criterios éticos y normativos como la incorporación de la privacidad desde el diseño y por defecto que consideren casos de uso de identificación conductual mediante inteligencia artificial.

También existe hueco para la innovación mediante la incorporación de flujos operativos de aprendizaje automático en la nube -considerando despliegue de servicios con Fog/Edge/Cloud Computing– optimizados para los casos de uso de un ámbito específico del ámbito de aplicación propio de lo que podemos llamar Safety 4.0.

e-Fumérides

El día a día en la Red da para mucho; pero mi día, como el tuyo solo tiene 24 horas. Si bien dormir está sobrevalorado, sabemos que tu tiempo es extremadamente valioso, de tal manera que hemos dedicado parte del nuestro a destilar algunas de las claves de una variedad de conceptos, tendencias, ideas o noticias que conforman la realidad tecnológica y socioeconómica de nuestro entorno empresarial. Huelga decir que las opiniones vertidas en estos breves artículos, así como las responsabilidades que de ellas se deriven, pertenecen, exclusivamente, a su autor.

Otros artículos

Laude participa en el #OktoberTech 2023, te contamos todo lo que debes saber

Será un Webinar online con formato de mesa de debate sobre la tecnología 5G y sus aplicaciones.

WorkSpace ahora permite copiar los mails de participantes en Google Chat, y nuevos filtros para las hojas conectadas con Looker.

Estas dos funciones deberían estar desplegadas en los próximos días.

El triunfo del humanismo

Ideas para caminar juntos hacia una gobernanza de datos en la era de la Inteligencia Artificial.

Laude Canarias participa en el Taller de Innovación abierta impulsado por IAT Marino-Marítima

Este taller busca potenciar las conexiones entre corporaciones y Startups en el serctor marítimo.

Laude participa en el #OktoberTech 2023, te contamos todo lo que debes saber

Será un Webinar online con formato de mesa de debate sobre la tecnología 5G y sus aplicaciones.